剖析粉末冶金技術的前(qián)世(shì)今生

點擊量:1068 發布(bù)時間:2017-05-03 作者:草莓视频ios(上海)增材(cái)製造技術有限公司

粉末冶金曆史

粉末冶金是一門古老的冶金(jīn)技術。在2500多年(nián)前就已用海綿鐵鍛造法製造鐵器了。19世紀後期至20世紀初,用粉末冶金方法製取了鉬、鉭、铌等難熔金屬。20世紀初,用粉末冶金技術研製成(chéng)功了硬質合金、多孔性金屬含(hán)油軸(zhóu)承、鎢-銅、鎢-銅-鎳複合材料等。隨著20世紀40年代,歐洲開始工業(yè)生產(chǎn)鐵粉。含油軸承的發明、硬質合金(jīn)的生產推(tuī)動了粉末冶金在機(jī)械製(zhì)造業的發展。

2

2.粉末冶金(jīn)原理

粉末成形是指將金屬粉末或非金屬粉末(或混合粉末)通。生產金(jīn)屬粉末和用金屬粉末(也包括非(fēi)金屬粉末)作為原料經(jīng)過過壓製、燒結,製成具有一定形(xíng)狀、尺寸、強度的金屬材料、複(fù)合材料和各種類型製品的冶金工程(chéng)與材料科學和機械零件製造技術。

粉末冶金技術具(jù)有如(rú)下特點:

·某些特殊性能材料的唯一製造方法;

·可(kě)直接製出尺寸準確,表麵光潔的零件;

·能夠大(dà)量節約材料、無切(qiē)削、少切削,普通鑄造合金(jīn)切削量在30-50%,粉(fěn)末冶金產品可少(shǎo)於5%;

·節(jiē)約材料和加工工時,成本低;

·製品強度較低;流動性較差,形狀受限製;

·壓製成形的壓(yā)強較高,製品尺寸較小;

·壓模成本較高。

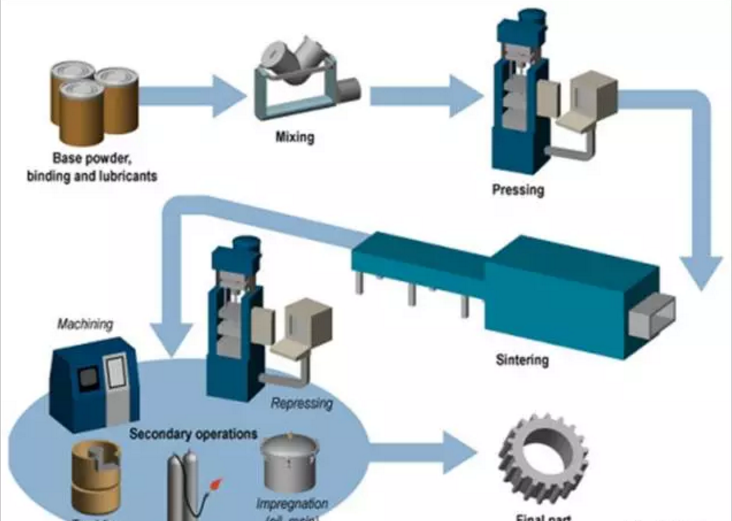

粉末(mò)冶金技術主要包括原始粉末製備、成型和燒結等幾個主要工(gōng)序,如圖1所示。

▲ 圖1 粉末冶金技術流程圖

2.1粉末製備

①機械法(fǎ):通過機械破碎、研磨或氣流研磨方法將大塊材料或粗大顆(kē)粒細化的(de)方法(fǎ);

②物理(lǐ)法:采(cǎi)用(yòng)蒸發凝聚成粉或液體霧化的方法使材料的聚集狀態發生改變,獲得粉末;

③化學法:依靠化學反應或(huò)電化學(xué)反應過程,生成(chéng)新的粉態物質(zhì)。

2.2成(chéng)型技術

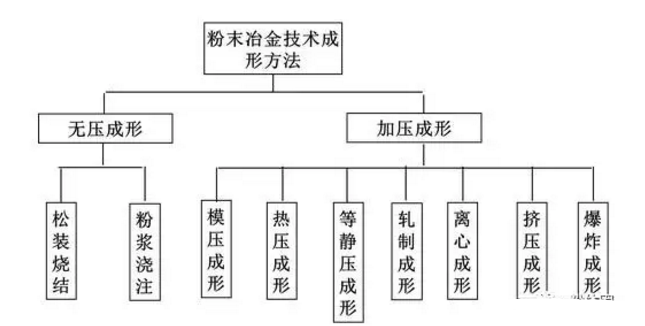

粉末成(chéng)形技術是粉末冶金工(gōng)藝的重要步驟,其粉末成形(xíng)的目的(de)是製得具有一定(dìng)形狀、尺寸、密度和強度的壓坯。粉末冶金技術常用的成形(xíng)方(fāng)法如圖2所示。其中模壓成型(xíng)是最基本的(de)方法。

▲ 圖2 粉末(mò)冶金技術主要成型方法(fǎ)

2.3燒結技術

粉末燒結是將壓坯置於基體(tǐ)金屬熔點以下溫度(約0.7~0.8T,單位K)加熱保溫,粉末顆粒之間產生原子擴散、固溶、化(huà)合和熔接,致使壓(yā)坯收縮(suō)並強化;依靠熱激活作用,原子發(fā)生遷移,粉末(mò)顆粒形成冶金結合,最終獲得所需(xū)材料。

燒結技術和成型技術是粉末冶金技術的二(èr)個關(guān)鍵步驟。

粉末(mò)燒結技術定義:壓坯置於基體金屬熔點以下溫度(約0.7~0.8T,單(dān)位K)加熱保溫,粉末顆粒之間(jiān)產生原子擴散、固溶、化合和熔接,致使(shǐ)壓坯收縮並(bìng)強化,這一過程稱為燒結;

粉末冶金技術目的:依靠熱激活作用(yòng),原子發生遷移,粉末顆(kē)粒形成冶金(jīn)結合;提高燒結體的強度;

粉末冶金技術原理:粉末(mò)在熱激活狀態下,表麵能降(jiàng)低,導致空隙減小,密度增大,強度增加;

粉末冶金技術影響因素:燒結(jié)溫度、保溫時間(jiān)、加(jiā)熱和(hé)冷卻速(sù)度。

2.4後處理技術(shù)

後處理技術是對粉末冶金(jīn)工藝獲得的零部件進行如精整(zhěng)、浸油、機加(jiā)工、熱處理及電鍍處(chù)理,從而獲得(dé)滿足實際(jì)要求的粉末冶金零部件。目前主流的後處理技術包括熱(rè)處理、熔滲及浸(jìn)漬工藝等。

3

金屬粉(fěn)末3D打印

3D打印技術(shù),就是在(zài)計算(suàn)機中將3D CAD模型分成若幹層,通過(guò)3D打印設備在一個(gè)平麵上按照3D CAD層圖形,將(jiāng)塑料、金(jīn)屬(shǔ)甚至生(shēng)物組織活性細(xì)胞等材料燒(shāo)結或者黏合在一起,然後再一層一層的疊加起來。通過每一層不同的圖形的累(lèi)積,最後形成一個三維物體金屬零件(jiàn)3D打印技(jì)術作為整個3D打印體係中最為前沿和最有潛力的技術,是先進製造技術的重要發(fā)展方(fāng)向。

金屬粉末3D打印技術具有如(rú)下技術特點:

·數字(zì)製造:由零件數(shù)字模型直接驅動材料的堆積過程,可快速、高效和精確地再現三維(wéi)模型;

·降(jiàng)維製造(分層製造):在三維空間中進行二維加(jiā)工、三維堆疊(dié),加工柔性極高、可加工(gōng)極為複雜的零件;

·堆積製(zhì)造:零件所有部分都(dōu)通過材料的受控堆積(jī)成形,可對各個位置的材(cái)料和微結構進行控製;

·直接製造:材料的製備過程(chéng)可與零件(jiàn)的成(chéng)形過程一體化,可解決難加工材料的成形問(wèn)題(tí);

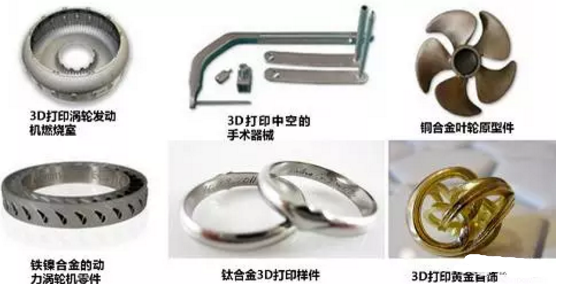

·快速(sù)製造:省去了鑄錠、開坯、鍛(duàn)造、初加工等傳(chuán)統工序,快速獲(huò)得近淨成形的零件。圖3為采用金屬粉末3D打印(yìn)技術(shù)製備的(de)金屬材(cái)料零部件。

▲ 圖3金屬(shǔ)粉末3D打印技術製備的金屬材料零部件

4

粉末冶金工藝的應用

4.1機械零部件

粉末冶金工藝製(zhì)備的機械零部件主(zhǔ)要包括:

·減磨材料:多孔含油軸承、金(jīn)屬塑料減磨材料、致密減磨材料;

·機械零件:鐵基機械零件、有色金屬機械零件;

·摩擦材料:鐵基摩擦材料、銅基摩擦材(cái)料;

·多孔材料:過(guò)濾器、流體分布元件、多孔電極、發(fā)散發汗材料、吸(xī)音材料、密封材料

▲ 圖4 粉末冶金工(gōng)藝製(zhì)備的發動機(jī)零部件

4.2工具材料

粉末(mò)冶金工藝製(zhì)備的工具材料主(zhǔ)要包括:

·硬質(zhì)合金:含鎢硬質合金(jīn)、無鎢硬質合金、鋼結(jié)硬質合金;

·超硬材料:立方氮化硼、金(jīn)剛(gāng)石(shí)工具;

·陶瓷工具材料;

·粉末高(gāo)速鋼。

▲ 圖5 硬質合金刀具

4.3磁性材料和電工材料

粉末冶(yě)金工藝製備的磁性材料和電(diàn)工材料主要包括:

·磁性材(cái)料:軟磁材料、硬磁材料、高溫磁性材料、矩磁(cí)鐵氧體、旋磁鐵氧體;

·電接觸材料:電(diàn)觸頭材(cái)料;

·電熱(rè)材料。

▲ 圖6 磁性電工材料元器件

4.4耐熱材料

粉末冶金工藝製備的耐熱材料主要包括:

·粉(fěn)末超合金;

·難熔金屬及其合金;

·金屬陶瓷(cí):高溫金屬陶瓷、高(gāo)溫塗層;

·彌散強化(huà)材料(liào);

·纖維(wéi)強化(huà)材(cái)料。

▲ 圖7 粉末冶金工藝製備的耐熱材料

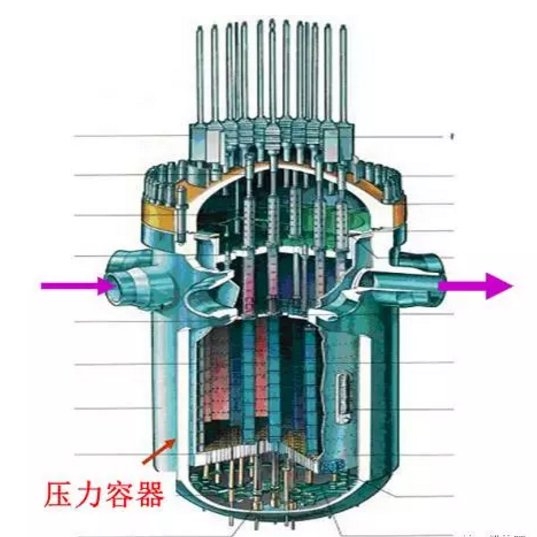

4.5原子能工程材料

粉末冶金工藝(yì)製備的原子能工程材料主要包括(kuò):

·核燃料(liào)元件;

·其他原子能(néng)工程材料(liào)。

▲ 圖8 粉末冶金工(gōng)藝製備的核壓水堆的外壁壓力容器