金屬3D打印技術的起源和發展/專用粉末的研究

點擊(jī)量:1058 發布時間:2017-02-25 作者:草莓视频ios(上海)增材製造技術(shù)有限公司

近年來,3D打印技術逐漸應用於實(shí)際產品的製造,其(qí)中,金屬材料(liào)的3D打印(yìn)技術發展尤其迅速。在國防領域,歐美發達國家非常重視3D打印技術的發展,不惜投入巨(jù)資加(jiā)以研究(jiū),而(ér)3D打印金屬零部件一直是研究和應用的重點(diǎn)。 不大能打印模具、自行車,還能打印出(chū)gun等武器,甚至能(néng)夠打印出汽車、飛機等大型設備(bèi)裝備。

作為一種新型製造技術,3D打印已展現出了十分廣闊的應用前景(jǐng),而且在裝備設計與製造、裝備保障、航空航天等更多的領域展現出了強勁的發展勢頭。

1、3D打印概述(shù)

基本(běn)概述

3D打印技術的核心思想最(zuì)早起源19世紀末的美國,但是直到20世紀80年代中期(qī)才(cái)有了雛形,1986年美國人Charles Hull發明了第(dì)一(yī)台3D打印機(jī)。我國是從(cóng)1991 年開始研究3D打印技術的(de),2000年前後(hòu),這些工藝(yì)開始從實驗室研究逐步向工程(chéng)化、產品化(huà)方向發展。當時它的名字叫快速原型技術(RP),即開發樣品之前的實(shí)物模型(xíng)。現在也有叫快(kuài)速成(chéng)型技術,增材製造。但為便於(yú)公(gōng)眾接受,把這種新技術統稱為3D打印。 3D打印是(shì)快速成型(xíng)技術的一種,它是一種以數字模型設計為基(jī)礎,運用粉末狀(zhuàng)金(jīn)屬或樹(shù)脂等可粘合材料,通過(guò)逐(zhú)層“增材”打印的方式來構造三維物體的(de)技(jì)術(shù)。3D打印被稱作“上個世紀的思(sī)想和技術,這個世紀的市場”。而(ér)且我國在3D打印航空航天方麵最近還取得了突破, 3D打印部件從3kg減重到600g,減重80% 。

3D打印特點

1)精度高。目前3D打印設備的(de)精度基本都可控製在0.3mm以下。

2)周期短。3D打印無須(xū)模具的製作過程,使得模型的生產時間大大縮短,一般幾個(gè)小時甚至幾十分鍾就可以完成一個模型的打印。

3)可實現個性化。3D打印對於打印的模(mó)型數量毫無限製(zhì),不管一個還是多個都可以以相同的(de)成(chéng)本製(zhì)作出來。

4)材料的多樣(yàng)性。一個(gè)3D打印係統往往可以實現不同材料的(de)打印,而(ér)這種材料的多樣性可以滿足不同領域的需要。

5)成本相對較低。雖然現在3D打印係統和3D打印材料比較貴,但如果用來製作個性(xìng)化(huà)產品,其製作成本相對就比較(jiào)低了。

2、金(jīn)屬3D打印技術

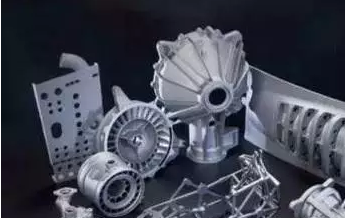

金屬零件3D打印技術作為(wéi)整個3D打印體係中最為前沿和最有潛(qián)力的技(jì)術,是先進製造技術的重要發(fā)展方向。隨著科技發展及推廣(guǎng)應用的需求,利用快速成型直接製造金屬功能零件(jiàn)成為了快(kuài)速成型主要的發展方向。目前可用於直接製造金屬功能零件的快速(sù)成型方法主要有:選區激光熔(róng)化(Selective Laser Melting,SLM)、電子束選(xuǎn)區熔化(Electron Beam Selective Melting,EBSM)、激(jī)光近淨成(chéng)形(Laser Engineered Net Shaping,LENS)等。

激光工程化淨成形技術( LENS)

LENS是一種新的快速成形(xíng)技術,它由美國Sandia國家實驗室首先提(tí)出。其特點是: 直接製造形狀結構複雜的金屬功能零(líng)件(jiàn)或模具; 可加工的(de)金屬或合金材料範圍廣泛並能實現異質材料零件的製造; 可方便加工熔點高(gāo)、難加工的材料。

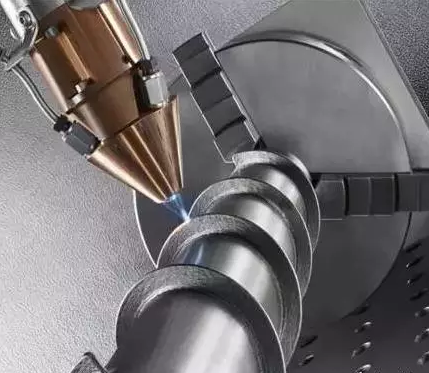

LENS是在激光熔覆技術的基礎上發展(zhǎn)起來的一種金屬(shǔ)零件3D打印技術。采用中、大功率激(jī)光熔化同步供給的金屬粉末,按照預設軌跡逐層沉積在基板上,最終形成金屬零件(jiàn)。1999年,LENS工藝獲得(dé)了美國(guó)工業界中“最富創造力的25項技術”之一的(de)稱號。國外研究人員研究了LENS工(gōng)藝製備奧氏體(tǐ)不鏽鋼(gāng)試件的硬度分布,結果表明(míng)隨著加工層數的增加,試件的維氏硬度(dù)降低。

國外研究(jiū)人員應用LENS工藝製備(bèi)了載重植入體的多孔和功能梯度結構,采用的材料為Ni、Ti等與人體具有良好相容性的合金,製備的植入體的孔隙率最(zuì)高能達到70%,使用(yòng)壽命達(dá)到(dào)7-12年。 Krishna等人采用Ti-6Al-4V和Co-Cr-Mo合金製備了多孔生物植入體,並研究了植入體(tǐ)的(de)力學性能,發(fā)現孔隙率為10%時,楊氏模量達到90 GPa,當孔隙率為70%時,楊氏模量急劇降到2 GPa,這樣就(jiù)可以通過改變孔隙率,使植(zhí)入體的力(lì)學性能與生物體適配。 Zhang等(děng)製備了網狀的 Fe 基(Fe-B-Cr-C-Mn-Mo-W-Zr)金屬玻璃(MG)組(zǔ)件,研究發現MG的顯微硬度(dù)達到(dào)9.52 GPa。Li通過LENS工藝修複定向凝固高溫合金GTD-111。國(guó)內的(de)薛春芳等采用LENS工藝,獲(huò)得微(wēi)觀組織、顯微硬度和機(jī)械性能良好的網狀的Co基(jī)高溫合金薄壁零件(jiàn)。費群星等(děng)采用LENS工藝成型了無變形的Ni-Cu-Sn合金(jīn)樣品。

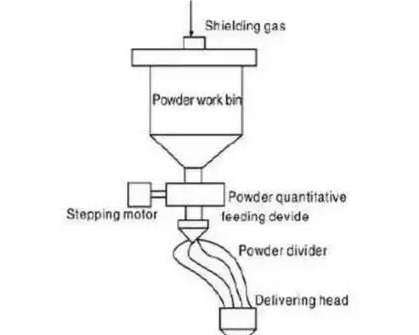

在LENS係統中,同軸送粉器(qì)包括送粉(fěn) 器(qì)、送(sòng)粉頭(tóu)和保護氣(qì)路(lù)3部分。送粉器包括粉末料箱(xiāng)和粉(fěn)末定(dìng)量送給機構,粉末的流量由步進電機的轉速決定。為使金屬(shǔ)粉末在自重作用下增(zēng)加(jiā)流(liú)動性,將送粉器架(jià)設在2. 5 m的高度上。從送(sòng)粉器流出的金屬粉末經粉末分割器平均分成4份(fèn)並通過軟管流入粉頭,金屬粉末從粉頭的噴嘴噴射到激光焦點的位置完成熔化堆(duī)積過程。全部粉末路徑(jìng)由保護氣體推動,保護氣體將金屬粉末與空氣隔離,從(cóng)而避免金屬粉末氧化。LENS 係統同 軸送粉(fěn)器結(jié)構示意圖(tú)見(jiàn)圖1。 目前,快速原型技術已經逐步趨於成(chéng)熟,發達(dá)國家也將激光(guāng)工程化淨成形技術作(zuò)為研(yán)究的重點,並取得了一些實質性成果。在實(shí)際應用中,可以利用該技術製作出功能複 合型(xíng)材(cái)料,可以修複高(gāo)附加值(zhí)的鈦合金葉片,也可以運用到直升機、客機(jī)、導彈的製(zhì)作中。另外,還(hái)能將該技術運用於生物植入領域(yù),采(cǎi)用與人體具有相容性的Ni、Ti材質製備植入體,有效提升了空隙率,延長(zhǎng)了植入體(tǐ)的使用時長。

激光選區熔化技術( SLM)

SLM 是(shì)金屬 3D 打印領域的重要部分,其發展曆程經曆低熔點非金屬粉末燒結(jié)、低熔點包覆高熔點(diǎn)粉末燒結、高熔點粉末直接(jiē)熔化成形等階段(duàn)。由美(měi)國德克薩斯大學奧斯汀分校在 1986年最早申請專利,1988年研製成功了第1台SLM 設備,采用精細聚焦光斑快速熔化成30 ~51 μm 的預(yù)置粉末材料,幾乎可以直接(jiē)獲得任(rèn)意形狀(zhuàng)以及具有完全冶金結合的功能零件。致密(mì)度可達到近乎 100%,尺寸精度達 20 ~ 50 μm,表麵粗糙度達20 ~30 μm,是一種極具發展前景的快速成形技術。

SLM成型材料多為單一組分金(jīn)屬粉末(mò),包括奧氏體不鏽鋼、鎳基合金、鈦基合金、鈷-鉻合金和貴重金(jīn)屬等。激光束快速熔化金屬粉末並獲得連續的熔道,可以直接獲得幾乎任意形狀、具有完全冶(yě)金結合(hé)、高精度的近乎致密金屬零件(jiàn),是極具(jù)發(fā)展前景的金屬零件3D打印技術。其應用範圍已(yǐ)經擴展到航空航天(tiān)、微(wēi)電子、醫療、珠寶首飾等行業。

SLM工藝有多達50多個影響因素,對 成型效(xiào)果具有重要影響的六(liù)大類:材料屬性、激光與光路係統、掃描特征、成型氛圍(wéi)、成型幾何特征和設(shè)備因素。目前(qián),國內外研究人員主要針對以上幾個影響因素進行工藝研究(jiū)、應用研究,目(mù)的都是為了解決成型過程中出現的缺陷,提高成型零件的質量。工藝研究方麵,SLM成型過程中重要(yào)工藝參數有激光功率、掃描速度、鋪粉層厚、掃描間距和掃描策略等(děng),通過組合(hé)不同的工藝參數, 使成型質量最優。

SLM成型過程中的主要缺 陷有球化、翹(qiào)曲(qǔ)變形。球化是成型過程中上下兩層熔化不充分,由於(yú)表麵張力的作用(yòng),熔化的液滴會迅速卷成球形,從而導致球化現象(xiàng),為了避免球化,應該適當地(dì)增大輸入 能量。翹曲變形是由(yóu)於SLM成型過程中存在的熱應力超過材料的強度,發生塑性變(biàn)形引(yǐn)起,由於殘餘應力的測量比較困難,目前對 SLM工藝的翹曲變形的研究主要是采用有限元方法進行,然後通過實驗驗證模擬結果的可靠(kào)性。 SLM 技(jì)術的基本(běn)原理是: 先在計算機上利用Pro /e、UG、CATIA 等三維造(zào)型軟件設計出零件的三維實體模型(xíng),然後通過切片軟件對該三維模型進行切片分層,得到(dào)各截麵的輪廓數據,由輪廓數據生(shēng)成填充(chōng)掃描(miáo)路徑(jìng),設(shè)備將按照這些填充掃描線,控製激光束選區熔化各(gè)層的金(jīn)屬粉末材料,逐步堆疊成三維金屬零件。

上圖為其成形原理圖: 激光束開始掃描前,鋪粉裝置先把金屬粉(fěn)末平推到成形缸的基板上,激光束再按當前層的填(tián)充掃描線,選區熔化(huà)基板上的粉末,加工出當前層,然後成形缸下降1 個(gè)層厚的距離,粉(fěn)料缸上升一定厚度的距離,鋪粉(fěn)裝(zhuāng)置再在已加工好的當前層上鋪好金(jīn)屬粉末,設備調入下(xià)一層輪廓的數據進行加工,如此層層加工,直到整個零件加工完畢。整個加工過程在通(tōng)有(yǒu)惰性氣體保護的加工(gōng)室中進行,以避免金屬在高(gāo)溫下與其他氣體發生反應。 廣泛應用激光選(xuǎn)區熔(róng)化技術的代(dài)表國家有德國、美國等。他們都開(kāi)發出了(le)不同的製造機型,甚至可以根據實際情況專門打造零件(jiàn),滿足個性化的需要。利用EOSING M270設備成形的金屬零件尺寸較小,將其應用到(dào)牙橋、牙冠(guàn)的批量生產中既不會影響人們對其的(de)使用,也不會產生不適感,且它的致密度接近100%,精(jīng)細度較好。與此同時(shí),利用 SLM 技術生產出的鈦合金零件還能夠運用到醫學植入體中,促進了醫學工作的發展。

電子束選區熔化技術( EBSM)

EBSM是采用高能(néng)電子束作(zuò)為(wéi)加工熱源,掃描成形可以通過操縱磁偏轉線圈進行,且電子束具(jù)有的真空(kōng)環境,還可(kě)以避免金屬粉末在液(yè)相燒(shāo)結(jié)或熔化過程中(zhōng)被氧化。鑒於電子束具有(yǒu)的上述優點,瑞典 Arcam公司(sī)、清華大學、美國麻省理工學院和美國 NASA 的(de)Langley 研究中心,均開發出了各自的電子束快速製造(zào)係統 ,前(qián)兩家利(lì)用電子(zǐ)束熔化鋪在工作台麵上的金屬粉末(mò),與激光選區燒結技術類似(sì);後兩家利用電子束熔化金屬(shǔ)絲(sī)材,電子束固定不動,金屬絲材(cái)通過送絲裝(zhuāng)置和工作台移動,與(yǔ)激光淨成形(xíng)製造技術類似。

EBSM技(jì)術是20世紀90年代中期發展起來的(de)一種金屬零3D打印技術,其(qí)與SLM/DMLS係統的差(chà)別(bié)主要是熱源不同,在成型原(yuán)理上基本相似。與(yǔ)以激光為能量源的金屬零件3D打印技術相比,EBSM 工藝具有(yǒu)能量(liàng)利用(yòng)率高、無反射、功率密度高、聚焦方便(biàn)等許多優點。在目前3D打印技(jì)術的數十種方(fāng)法中(zhōng),EBSM技術因(yīn)其能夠(gòu)直接成型金屬零部件而受到人們的高度關注。

國(guó)外對EBM工藝理論研究相對較早,瑞典的Arcam AB公司(sī)研發了商品化的EBSM設備EBM S12係列(liè),而(ér)國內對(duì)EBSM工藝的(de)研(yán)究相對較晚。Heinl等采用Ti6-Al4-V、Ramirez采(cǎi)用Cu、Murr采(cǎi)用Ni基(jī)和Co基(jī)高溫合金、Hernandez等人采用TiAl製備了一係列的開放式蜂巢結構。通過改變預設(shè)置彈性模量E,可以獲得大小不同的孔隙,降低結構的密度,獲得輕量化(huà)的結構。K.N.Amato等人利用Co基高溫合金矩陣(zhèn)顆(kē)粒製備了柱狀碳化物沉積結構。

Ramirez等采用Cu2O製備了新型定向微結(jié)構,發現在製備過程(chéng)中,柱狀Cu2O沉澱在高純(chún)銅中這一現象。劉海(hǎi)濤等研究了工藝參數對電子束選區熔化工藝過程的影響,結果表明掃描線寬與電(diàn)子束電流、加速(sù)電壓和掃描速度呈明(míng)顯的線性關(guān)係(xì),通過調節搭接率和掃描(miáo)路徑可(kě)以獲(huò)得較(jiào)好的層麵質量。鎖紅波等研(yán)究了(le)EBSM製(zhì)備的Ti-6Al-4V試件的硬度和拉伸強度等力學性能,結果表明成型過程中Al元素損失明顯,低的氧氣含量及Al含量有利 於塑性提高;硬度在同一層麵(miàn)內和沿熔積高 度方向沒有明顯差別,均高於退火軋製板的(de)硬度水平(píng)。 利用金屬粉末在電子束轟擊下熔化的原理,先在鋪粉平麵上鋪展一層(céng)粉末並壓實; 然後,電子束在計算機的(de)控製下按(àn)照截麵輪廓的信息進行有選擇的熔(róng)化/燒結,層層堆積,直至整個零件全部熔化/燒結完成。

EBSM 技術主要有送粉、 鋪粉、 熔化 等工藝步驟,因此,在其真空室應具備鋪送粉機構、粉末回收箱及成形(xíng)平台。同時,還應包括電子槍係統、真空係統、電源(yuán)係統和控製係統。其中,控製係(xì)統包括掃描控製係統、運動控製係統、電(diàn)源控(kòng)製係統、真空控製係統和溫度檢測係統,如圖 3 所(suǒ)示。 瑞典 Arcam 公司製造生產的 S12 設備是電子束選(xuǎn)區(qū)熔化技術在實際應用中的最好實例(lì)。該(gāi)公司在 2003 年就開始研究(jiū)該項技術,並與多種領(lǐng)域結合探究。目前,EBSM技術在生物醫學中(zhōng)得到了(le)大量應(yīng)用(yòng),相關單位正積極研究(jiū)它在(zài)航空航天(tiān)領域中的應用,美國(guó)在空間飛行(háng)器方麵的研究重點是飛行器和火箭發動機的結構製造以(yǐ)及月球或空間(jiān)站環境下的金屬直接成形製造。

3、3D打印材料突破是(shì)發展基礎

3D打印材料是(shì)3D打印(yìn)技術發展的(de)重要物質基(jī)礎,在某(mǒu)種程度上(shàng),材料的發展決定著3D打印(yìn)能否有更廣泛的(de)應用。目前,3D打印材料主要包(bāo)括工程塑料(liào)、光敏樹脂(zhī)、橡膠類材料、金屬材料和陶瓷材料等,除此之外,彩色(sè)石膏材料(liào)、人造骨粉、細胞生物原料以及砂糖等食品材料也在3D打(dǎ)印領域得到了(le)應用。3D打印所用的這些原材料都是專門針對3D打印設備和工藝而研發的,與普通的塑料、石膏、樹脂等有所區別,其形態一般有粉末狀(zhuàng)、絲狀、層片狀、液體狀(zhuàng)等。通常,根據打印設備的類型及操作條件的不同,所(suǒ)使用的粉末狀3D打印材料的粒徑為1~100μm不等,而為了使粉(fěn)末保持良(liáng)好的(de)流動性,一般(bān)要求粉末要具有高球形度。

3D 打(dǎ)印材料的研(yán)發和突破是3D打印技術推廣應用(yòng)的基礎, 也是(shì)滿足打印的根本保證。 一是加(jiā)強(qiáng)材料的研製,形成完備(bèi)的打印材料體係。 近(jìn)幾年,3D 打印材料發展比較(jiào)快,2013年(nián),金屬材料打印增(zēng)長了28%,2014年達到30%多, 約占 3D打印材(cái)料的12%, 金屬材料以鈦、鋁、鋼和鎳等合金為主,鈦(tài)合金(jīn)、高溫合金、不鏽鋼、模具鋼、高強鋼、合金鋼和(hé)鋁合金等均(jun1)可作為打印材料,已(yǐ)經廣泛應用於裝備(bèi)製造和(hé)修複再製造。 但目(mù)前還沒有一個 3D 打印材料體(tǐ)係, 現有材料還遠(yuǎn)不能滿足 3D 打印的需求。

用於激光立體成形的材料主要是(shì)金屬惰(duò)性材料, 下一步需要嚐試其他活潑(pō)的金屬打印(yìn)材料。 傳統用於粉末冶金的金屬粉末(mò)尚不能完全適應3D打印的要求,且目前能運用於打印的金屬材料種類少,價格偏高。國外已出現少數幾家專供3D打印的金屬粉末的公司,如美國Sulzer Metco、瑞典的Sandvik等,但也隻能提供少數幾種常(cháng)規金屬粉末。國內材料研發相對滯後(hòu),打印粉(fěn)末太貴。因為材料研發周期長,研發難度較設備大,企業出於(yú)利益的最大化不願(yuàn)進行材料研發。黃河旋風(fēng)股份有限公司是國內為數不多的從事金剛石微粉、CBN微粉生(shēng)產的企業。高校研究又熱衷於3D打印裝備及軟件配套等,因此打印材料在很大程度上製(zhì)約(yuē)著金(jīn)屬(shǔ)3D打印技術的發展及應(yīng)用。

4、金屬粉末

3D打印所使用的金屬粉末一般要求純淨度高、球形度好、粒徑分布窄、氧(yǎng)含量低。目前,應用於3D打印的金屬粉末材料主要(yào)有鈦合金、鈷鉻合金、不鏽鋼和鋁合金(jīn)材料等,此外還有用於打印首(shǒu)飾用的金、銀等貴金(jīn)屬粉末材料。 3D 打印金屬粉(fěn)末作為金(jīn)屬零件 3D 打印產業鏈最(zuì)重要的一環,也是最大(dà)的價(jià)值所在。

在“2013年世界 3D 打印技術產業大(dà)會”上,世界 3D 打印行(háng)業的權(quán)威專家對3D打印金屬粉末給予明確定義,即指尺寸小於 1mm 的金屬顆(kē)粒群。 包括單一金屬粉(fěn)末、合金粉末以及具有金屬性質的某(mǒu)些難熔化合物粉末。目前,3D 打印金屬粉末材料包括鈷鉻合金、不鏽鋼、工業鋼、青銅合金、鈦合金和鎳鋁合金等。但是3D打印金屬粉末除需具備良好的可塑(sù)性外,還必須滿足粉末粒徑細小、粒度分(fèn)布較窄、球形度高、流動性好和鬆裝(zhuāng)密度高等要求。

鈦合金

鈦合金具有耐高溫(wēn)、高耐腐蝕性、高強度、低密度以及生物相容性等優點,在航空航天、化工、核工業、運動(dòng)器材及醫療器械等領域得到了廣泛的應(yīng)用。 傳統鍛造和(hé)鑄造技術(shù)製備的鈦合金件已被廣泛地應用在高新技術領域,一架波音747飛機用鈦量達到42.7t。但是傳統鍛造和鑄造方法生產大型鈦(tài)合金零件,由於(yú)產品成本高、工藝複雜、材料利用(yòng)率低以及後續加工困難等不利因(yīn)素,阻礙了其更為(wéi)廣泛的應用。而金屬3D打印技術可以從根本上(shàng)解決這些問題,因此該技(jì)術近年來(lái)成為一種直接製造鈦合金零件的(de)新型技術。 開發新型鈦基合金是鈦合金SLM應用研究的主要方向。由於鈦以及鈦合金的應變硬化指數低(近似為0.15),抗塑性剪切變(biàn)形(xíng)能力和耐磨性差,因而限製了其(qí)製件在高(gāo)溫和腐(fǔ)蝕(shí)磨損條件下的使用(yòng)。

然而錸(Re)的熔(róng)點很(hěn)高,一般用於超高溫和強(qiáng)熱震工作環(huán)境(jìng),如美國 Ultramet公司采用金屬有機化學(xué)氣相(xiàng)沉積法(MOCVD)製備 Re基複(fù)合噴管已經成功應用於航空發動機燃燒室,工作溫度可達2200℃。因此,Re-TI合金的製(zhì)備在航空航天、核能源和電子領域具有重大意義(yì)。Ni具(jù)有磁(cí)性和良好的可塑性,因此Ni-TI合金是常用的一種形狀記憶合金。合金具有偽彈性、高彈性模量、阻尼特(tè)性(xìng)、生物(wù)相容性和(hé)耐腐蝕性(xìng)等性能。另外鈦合(hé)金多孔結構人造骨的研(yán)究日益增多,日本京都大學(xué)通過3D打印(yìn)技術給4位頸椎(zhuī)間盤突出(chū)患者製(zhì)作出不同(tóng)的人造骨並成功移植,該人造骨即為Ni-TI合金。

不鏽鋼(gāng)

不鏽鋼具有(yǒu)耐化學腐蝕(shí)、耐高溫和力學性能良好等特性,由於(yú)其粉末成型性(xìng)好、製備工藝簡單且(qiě)成本低廉,是最早應用於3D金屬打印的材料。如華中科(kē)技大學、南京航空航天大(dà)學、東北大學等院校在金屬3D 打印方麵研究比較深入。現研究(jiū)主(zhǔ)要集中在 降低孔隙率、增(zēng)加強度以及對熔化過程的金屬粉末球化機(jī)製等方麵。 李(lǐ)瑞迪等采用不同的工藝參數,對304L不鏽鋼粉末進行了SLM成形試驗(yàn),得出304L不鏽鋼致(zhì)密度經驗公式,並總結出晶粒生長機製。

潘(pān)琰峰分析(xī)和(hé)探討了(le)316L不鏽鋼成形過程中球化產生機理和影響球(qiú)化的(de)因素,認為在激光(guāng)功率和粉(fěn)末層厚一定時,適當增大掃描速(sù)度可減小球化現象,在掃描速度和粉(fěn)末層厚固定(dìng)時,隨著激光功率的(de)增大,球化(huà)現象加重。Ma等通(tōng)過對1Cr18Ni9Ti不鏽鋼粉(fěn)末進行激光熔(róng)化,發現粉末層厚從60μm 增加到150μm時,枝晶間距從0.5μm增加到1.5μm,最後穩定在2.0μm 左右,試樣的硬度依(yī)賴於熔化區域各向(xiàng)異性的微(wēi)結構和晶粒大小(xiǎo)。薑煒采用一係列的不鏽鋼粉末,分別研究粉(fěn)末特性和工藝參(cān)數對SLM成形(xíng)質量的影響,結果表明,粉末材料(liào)的特殊性能和工藝參數對SLM 成形影響的機理主要(yào)是在於(yú)對選(xuǎn)擇性激光成形過程當中熔(róng)池質量的影響,工藝參數(激(jī)光功率、掃描速度)主要影響熔池的深度和寬度,從而(ér)決定(dìng)SLM 成形(xíng)件的質量。

高溫合金

高溫合金是指以鐵、鎳、鈷為基,能在600℃以上的高溫及一定應力環(huán)境下長期工 作的一(yī)類金屬材料。其具有較高的高溫強度、良好的抗熱(rè)腐蝕(shí)和(hé)抗氧化性能以及良好的塑性和韌性(xìng)。目前按合金基體(tǐ)種類(lèi)大(dà)致(zhì)可分為鐵基、鎳基和鈷(gǔ)基合金3類。高溫合金(jīn)主要(yào)用於高性能發(fā)動機,在現(xiàn)代先進的航空(kōng)發動機中,高溫合金材料的使(shǐ)用量(liàng)占發動機總質量的40%~60%。現代高性能航空發動機的發展對高溫合金的使用溫度和性能(néng)的要求越來越高。傳統的鑄(zhù)錠冶(yě)金工藝冷卻速度慢,鑄(zhù)錠中某些(xiē)元素和(hé)第二相偏析嚴重,熱加工性能差,組織不均勻,性能不穩(wěn)定。而3D打印技術在高溫合金成形中成為解決技術瓶(píng)頸的新方法。美國航空航天局聲稱,在(zài)2014年(nián)8月(yuè)22日進行的高溫點火試(shì)驗中,通過3D打印技術製造的火箭發動機噴嘴產(chǎn)生了創紀錄的9t推力。

鎂合金

鎂合金作為最(zuì)輕的結構合金,由於其特殊(shū)的(de)高強(qiáng)度和阻尼性能,在諸(zhū)多(duō)應用領域鎂合金具有替代鋼和(hé)鋁合金的可能。例如鎂合金在汽車以及航空(kōng)器組件方麵的輕量化應用(yòng),可降(jiàng)低燃料使用量和廢氣排放。鎂合金具有原位降解性並且其楊氏模量低,強度接近人骨(gǔ),優異的生物相容性,在外(wài)科植入方麵(miàn)比傳(chuán)統合(hé)金更有應用(yòng)前景。

結語

3D打印技術(shù)自20世(shì)紀90年代出(chū)現(xiàn)以來,從(cóng)一開(kāi)始高分子材料的打印逐漸聚焦到金屬粉(fěn)末的打印,一大批(pī)新(xīn)技術、新(xīn)設備(bèi)和新材料被開發應用。當前,信息技術創新(xīn)步伐不斷推進,工業生(shēng)產正步入智能化、數字化的新階段。2014年(nián)德國提出“工業4.0”發展計(jì)劃,勢必(bì)引起工業領域顛覆性的改變與創新,而3D打印技術將是工業智能化發展的強大推力。金屬粉末3D 打印技術目前(qián)已取得了一(yī)定成果,但材料瓶頸(jǐng)勢必影響3D打印技術的推廣,3D打印(yìn)技術對材料提出了更高的要求。現適用(yòng)於工業用3D打印(yìn)的金屬材料種類繁多,但是隻有專用的粉末材料(liào)才(cái)能滿足工業生產要求。

3D 打印金屬材料(liào)的發展方向主要有3個方麵:

一是如何在現有使用材料的基礎上加(jiā)強材料結構和屬性之間的關係研(yán)究,根據材料的性質進一步優化工藝參數,增加打印速度,降低孔隙率和氧含量,改善表(biǎo)麵質量;

二是研發新材料 使(shǐ)其適用於3D打印,如開發耐腐蝕、耐高溫和綜合力學性能優異的新材料;

三是(shì)修訂(dìng)並完(wán)善3D打(dǎ)印粉體材料技術標準體係,實現金屬材料打印技術標準的製度化和常態化(huà)。

上一篇(piān):粉體學基礎(chǔ)知識——粉體流動性